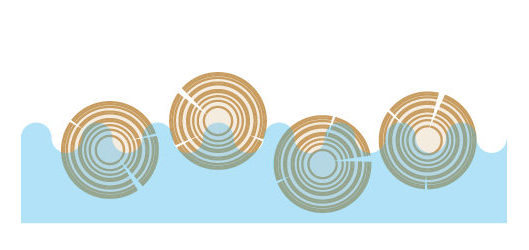

W procesie produkcji sklejki Paged, do zakładu trafia wysokiej jakości drewno wielkowymiarowe, takie jak dłużyce lub kłody. Całość surowca podlega hydrotermicznej obróbce mającej na celu uplastycznienie drewna oraz relaksację naprężeń wewnętrznych i zmniejszenie oporów skrawania. Obróbka hydrotermiczna przeprowadzana jest w basenach warzelnianych lub komorach parzelnianych w temperaturze 40–60°C w zależności od gatunku drewna. Czas warzenia zależy od pory roku, gatunku oraz średnicy drewna i waha się w granicach od ok. 30 godzin dla drewna brzozowego, olchowego i sosnowego do nawet 72 godzin dla drewna bukowego. Następnie kłody poddawane są procesowi korowania i cięte są na wyrzynki.

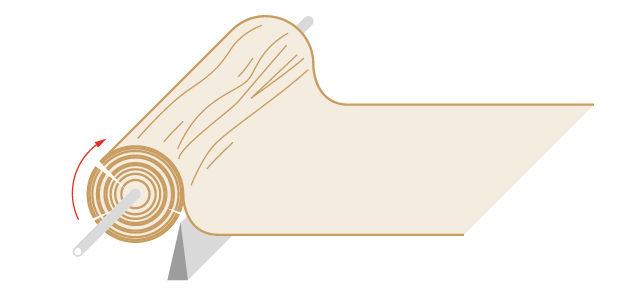

Wyrzynek transportowany jest do skrawarki obwodowej. Po centrycznym zamocowaniu w obrabiarce wprawiany jest w ruch obrotowy. Nóż łuszczarski wykonując ruch prostoliniowy w płaszczyźnie poziomej skrawa jego warstwę i w ten sposób powstaje długa wstęga tzw. forniru drzewnego. Grubość pozyskiwanego forniru wynosi standardowo 1,5 mm dla sklejki liściastej i 1,5 mm lub 2,6 mm dla sklejki iglastej. Następnie fornir jest automatycznie cięty na formatki o wymaganej szerokości.

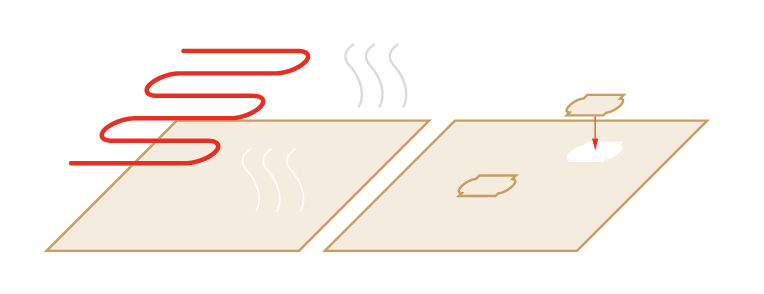

Pozyskiwany fornir o wilgotności 30–120% jest suszony w suszarniach rolkowych, w temperaturze 160–180°C. Celem tego procesu jest osiągnięcie wilgotności końcowej na poziomie ok. 4–7%. Fornir z wadami wynikającymi z anatomii budowy drewna (np. sęki) naprawiany jest poprzez usuwanie miejsc wadliwych i wstawianie w te miejsca forniru bez wad, w postaci wstawek lub klinów o dobranej barwie i usłojeniu, co zapewnia wysoką jakość końcowego produktu.

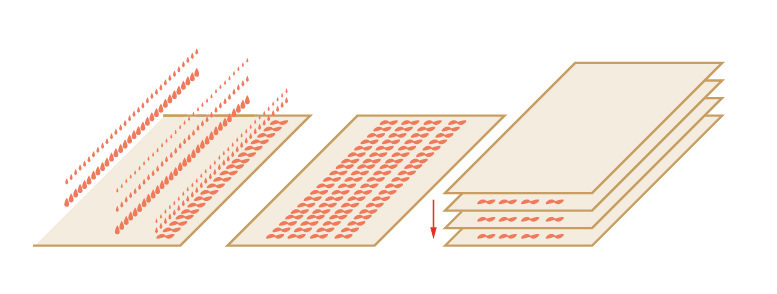

Budowanie zestawów sklejki Paged polega na odpowiednim doborze i ułożeniu arkuszy forniru. W zależności od przeznaczenia wyrobu i wymagań klienta, arkusze są układane krzyżowo, krzyżowo-równolegle lub równolegle względem siebie. Masa klejowa jest nakładana obustronnie na co drugi arkusz forniru, a rodzaj zastosowanego kleju decyduje o typie sklejenia.

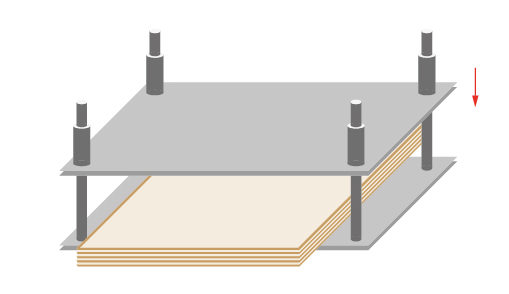

Zestawy fornirów są prasowane na gorąco pod wysokim ciśnieniem w prasach hydraulicznych wielopółkowych. Prasowanie zapewnia trwałe i jednorodne połączenie fornirów, co gwarantuje, że powstała płyta sklejkowa będzie miała jednolitą strukturę w przekroju i spełniała najwyższe standardy jakości.

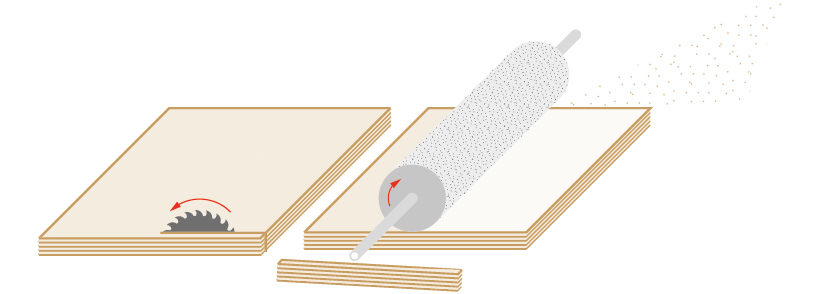

Po sezonowaniu, sklejka Paged jest poddawana obróbce wykończeniowej. Proces ten obejmuje docinanie boków do formatu standardowego na specjalistycznych urządzeniach zwanych formatyzerkami oraz kalibrowanie i wygładzanie powierzchni na automatycznych szlifierkach kalibrujących.

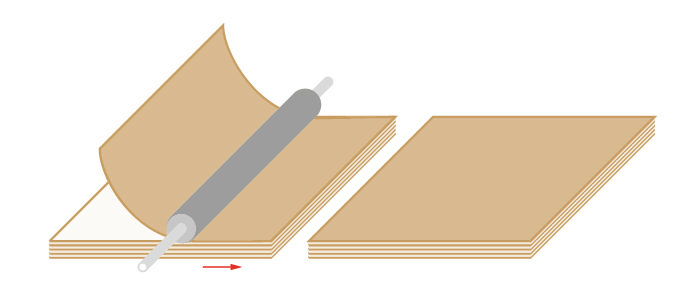

Proces oklejania sklejki odbywa się pod wysokim ciśnieniem i w wysokiej temperaturze, co nadaje jej nowe właściwości użytkowe, zgodne z wymaganiami określonego zastosowania końcowego. Dzięki temu sklejka Paged zyskuje doskonałe parametry techniczne i estetyczne.

Ostatnim etapem jest sortowanie, podczas którego sklejka Paged jest klasyfikowana pod względem jakości, zgodnie z normami lub specyfikacjami uzgodnionymi z klientem. Proces ten gwarantuje, że każdy arkusz sklejki spełnia najwyższe standardy jakości i jest gotowy do użycia w wymagających projektach.